Оптимальное решение для изготовления и переточки режущего инструмента:

- Переточка - Ø 4-200 мм

- Изготовление - Ø 1-32 мм

- Максимальная длина обработки - 340 мм

С момента своего основания все разработки были сделаны в тесном сотрудничестве с проектным промышленным бюро из Германии, были сконструированы и собраны высококачественные пятикоординатные станки с ЧПУ, с описанием этапов и технологии сборки. Затем, под курированием немецкой инженерной команды, была создана производственная цепочка на собственной площадке, с этого момента началась самостоятельная история сборки станков в Китае.

Прецизионный класс точности в каждой детали станка

- Станок имеет эргономический дизайн аналогичный мировым лидерам в отрасли заточных станков.

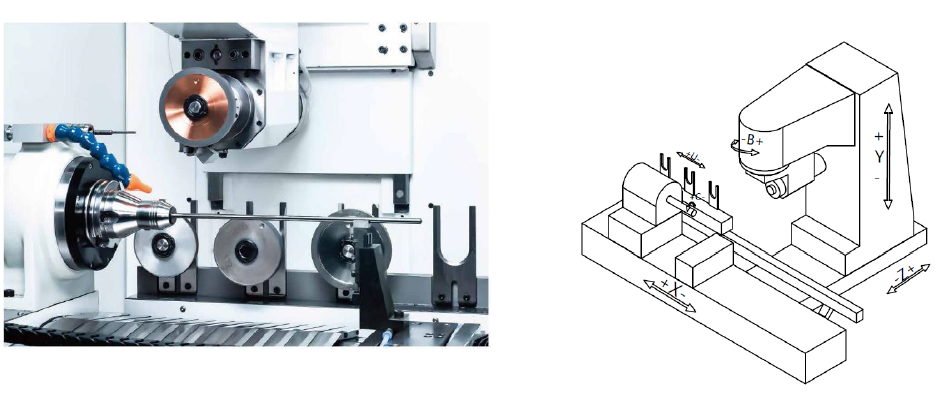

- Высокоточные линейные электродвигатели, обеспечивающие трехкоординатное перемещение (оси X/Y/Z), имеют сверхвысокую плотность осевого усилия, оснащены высокоточной линейной шкалой с полной обратной связью и отличаются высокой устойчивостью в работе в течение длительного времени.

- Шпиндели электродвигателя обладают высоким крутящим моментом и низкими потерями мощности, обеспечивают устойчивость и высокую скорость обработки, сохраняя точность обработки.

- Автоматическая точная система измерения обрабатываемой детали и шлифовального круга, с использованием прецизионного датчика, обеспечивает стабильность и точность на любой серии инструмента, позволяя на этапе обработки обнаружить отклонение в обработке.

- Лидер в мире систем ЧПУ и программное обеспечение для шлифования просты в освоении.

- Индивидуализированная панель управления отличается визуальной простотой, оператор интуитивно и быстро обучается с первого часа, начиная с первого знакомства.

- Станок опционально может быть оснащён: системой управляемых люнетов, для изготовления длинного инструмента (более 80) или задней бабкой (для обработки в центрах).

Функциональные преимущества станка

Прецизионные линейки

Высокоточный линейный электродвигатель

Линейные электродвигатели, обеспечивающие перемещение по осям X/Y/Z со сверхвысокой плотностью осевого усилия, оснащенные высокоточной линейной шкалой с обратной связью HEIDENHAIN.

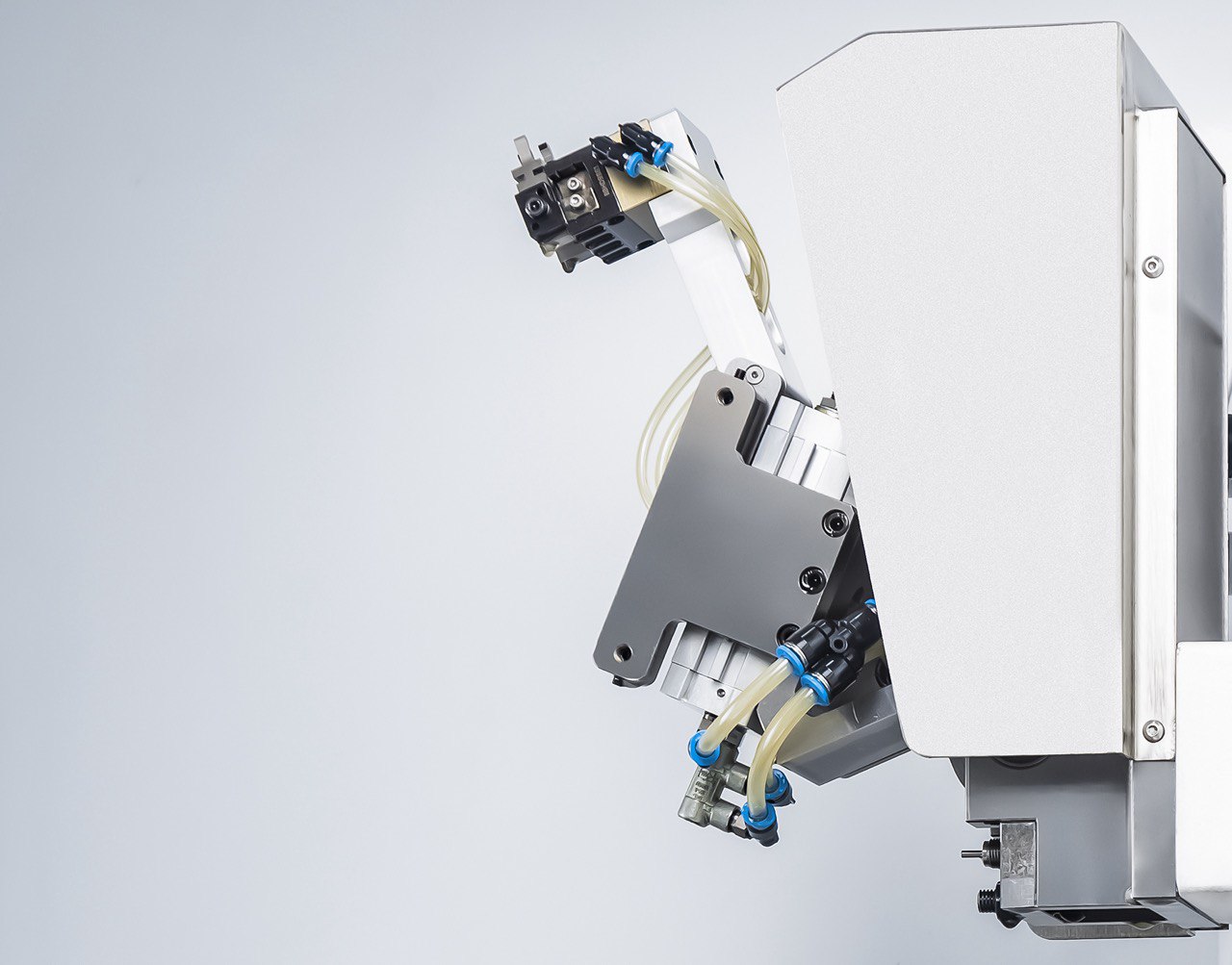

Устройство пакетной смены кругов, (от 1 до 3-х кругов на отправку) с четырьмя пакетами, осуществляет автоматическую смену шлифовальных кругов.

Максимальный диаметр круга составляет - 150 мм.

Максимальный вылет пакета (3 круга) - 130 мм.

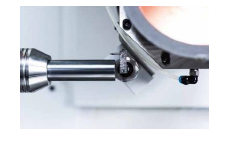

Автоматическая система измерения детали

Система точечного измерения заготовки (контактное точечное измерение). Быстрое позиционирование и контактное измерение в точке по профилю обработки с контролем отклонения, корректировкой «на лету» сразу в процессе обработки инструмента, для обеспечения единства качества серии выпуска.

Система измерения шлифовальных кругов. Система измерения Круга (контактное точечное измерение)

Автоматическое измерение параметров шлифовального круга на станке помогает сократить время измерения вне станка и избежать ошибок, присущих ручной проверке, что обеспечивает стабильность обработки инструмента и повышает ее точность и эффективность, без потери времени.

Ось С для зажима заготовки

Конус шпинделя: SK 50. Зажимная система: Ручная / Автоматическая (опц.). Ручной зажим: 1-32 мм.

*опционально необходимо заказать цанги по диаметру инструмента

Ось B для зажима шлифовальных кругов

Конус шпинделя: HSK 50 С. Зажимная система: Пневматическая. Количество кругов: от 1 до 3 кругов на одну оправку (пакет).

Минимальный диаметр круга: 80 мм.

Максимальный диаметр круга: 150 мм.

Система управления люнетами (опц.)

ЧПУ Система

Система управления, отличающаяся простотой освоения, надежностью и устойчивостью. Все этапы обработки отображаются на экране, оператор в ручном режиме может вносить изменения в визуализированном окне.

*опционально необходимо заказать ПО по спец. инструменту, стандартно в поставку включено изготовление ISO инструмента.

Система управления, отличающаяся надежностью и устойчивостью

- Швейцарский контроллер ЧПУ, включая электронные компоненты, соответствует высочайшим требованиям качества;

- Электродвигатель высокого разрешения с прямым приводом обеспечивает постоянность прецизионной обработки;

- 19-дюймовый цветной дисплей TFT с интуитивно понятной панелью управления;

- Электрический шкаф с оптимальной компоновкой и простым доступом не подвержен скачкам, перегревам и последующим ошибкам;

- Поворотная панель с простым управлением, подключаемая через обычный разъем Ether-cut;

- Возможность подключения сервисного компьютера к электрическому шкафу для технического обслуживания, быстрой замены и обновления системы без высоких затрат.

Программное обеспечение для простоты шлифования

Это лидирующее в мире специализированное программное обеспечение, которое уже на протяжении многих лет успешно задает тенденции в области высокоточного шлифования инструментов.Это простое и легкое в освоении программное обеспечение – с ним работники быстро научаться выполнять процессы шлифования и повысят эффективность своей работы.

Предотвращает столкновения в режиме 3D симуляции: проверка столкновений между всеми определенными частями станка и шлифовальными кругами. Позволяет произвести моделирование инструмента с анимацией процесса шлифования: расчет и 3D моделирование в программной оболочке. Пошаговая симуляция снятия слой за слоем.

|

Диапазон диаметров для производства инструментов

|

Ø1-32 мм |

|

Диапазон диаметров для переточки инструментов

|

Ø4-200 мм |

|

Максимальная длина обработки

|

340 (380) мм |

|

Контроллер ЧПУ

|

5ти осевая интерполяция |

|

Измерение шлифовального круга

|

Трехмерный датчик |

|

Электродвигатель сервошпинделя

|

0-8000 об/мин |

|

Мощность шпинделя

|

24 кВт |

|

Количество шлифовальных кругов на одну зажимную оправку

|

от 1 до 3 шлифовальных кругов (пакет) |

|

Охлаждение посредством клапана охлаждения (с программным управлением)

|

3 клапана |

|

Система зажима шлифовальных кругов (высокая точность)

|

HSK-50C |

|

Стандартная ось C (конус шпинделя)

|

SK50 |

|

Зажимная система

|

Ручная (автоматическая – опция) |

|

Привод (прямой привод)

|

1000 об/мин |

|

Ось заготовки (ось C) ось вращения шлифования (ось B)

|

Раздельное масляное охлаждение |

|

Масляный туман, подключение

|

Ø 150мм/Ø 200мм (опц.) |

|

Поперечная ось Х

|

430 (450) мм |

|

Продольная ось Z

|

330 мм |

|

Вертикальная ось Y

|

205 мм |

|

Скорость по оси X/Z

|

Вращательное движение 20/10 м/мин |

|

Скорость по оси Y

|

Вращательное движение 10 м/мин |

|

Разрешение по оси С

|

0,0001° |

|

Ось вращения шлифования В

|

225° |

|

Разрешение по оси В

|

0,0001° |

|

Длина/ширина/высота

|

1900 мм х 2590 мм х 2320 мм |

|

Масса

|

Приблизительно 8000 кг |

|

Электрическое питание

|

3 x 400В ±5% 50 Гц/63 A |

|

Входная мощность

|

32 кВт |

|

Подача воздуха

|

1 класс сжатого воздуха (содержание воды и масла – не допускается) ≥ 6 бар |

|

Цвет

|

RAL7035/RAL9003 |

|

Жидкокристаллический дисплей TFT

|

19-Дюймовый |

|

Измерение инструмента

|

Трехмерный датчик |

|

4 пакета – устройство смены шлифовальных кругов

|

Управляемый от NC контроллера |

|

Вращательное движение заготовки по оси С

|

360° |

|

Частота вращения по оси С

|

1000 об/мин |

|

Скорость по оси В

|

180°/с |

|

Приводы по осям X Y Z

|

Высокомоментный электродвигатель |

|

Высота центров

|

145 мм |

|

Максимальный диаметр шлифовального круга

|

Ø150 мм |

|

Минимальный диаметр шлифовального круга

|

Ø80 мм |

|

Ось вращения заготовки, по оси С

|

360° |

|

Частота вращения по оси С, максимальное

|

1000 об/мин |

|

Ось поворота шлифования, по оси В

|

225° (+30°~-195°) |

|

Приводы по осям X/Z/Y

|

Линейный электродвигатель |

|

Автоматический зажим

|

1-16 мм |

|

Скрыть описание в блоке характеристик

|

ДА |

|

Диапазон диаметров для переточки инструментов Ø4-200 мм (Скорость по оси X/Z/Y):

|

Линейное движение 20/10/10 м/мин |

г. Екатеринбург, ул. Педагогическая, 8а

г. Екатеринбург, ул. Педагогическая, 8а